Direct part marking (DPM) è un processo utilizzato per marcare le informazioni sulla superficie dei pezzi industriali.

Ma di cosa si tratta esattamente? E quali sono i diversi metodi di tecnologia di marcatura diretta dei pezzi?

Ecco tutto quello che c'è da sapere!

Che cos'è la direct part marking dei pezzi nell'industria?

La direct part marking è un insieme di tecniche utilizzate nel settore industriale per identificare o inserire dati sui vostri prodotti: numeri di serie, date di produzione, codici a barre, codici Datamatrix, loghi.

L'obiettivo? Garantire la tracciabilità dei prodotti fabbricati lungo tutto il loro ciclo di vita e la catena di fornitura.

|

Ottenete la nostra tabella comparativa dei metodi DPM |

|---|

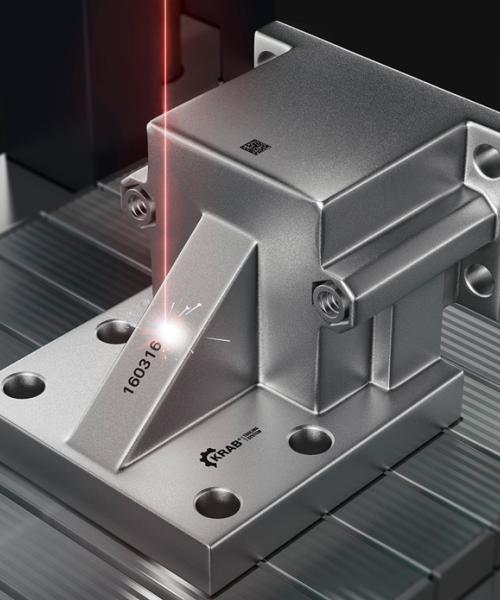

Marcatura laser

Un laser industriale utilizza un raggio laser per interagire con il materiale e creare una marcatura permanente. Questa reazione chimica può produrre effetti diversi a seconda delle condizioni della superficie, del materiale del pezzo, del tipo di laser utilizzato e dei parametri di marcatura selezionati.

Rispetto alle tecnologie meccaniche (marcatrici a micropunti e graffio), la marcatura laser è meno profonda.

Esistono diversi tipi di sorgenti laser per marcare diversi tipi di materiali:

- Laser fibre (metalli)

- Laser ibrido (metalli e plastiche),

- Laser Green (materiali riflettenti e sensibili),

- Laser CO2 (materiali organici: legno, gomma, carta, vetro).

La tecnologia laser offre molti vantaggi per l'identificazione industriale delle parti:

- Silenzioso: il rumore generato dall'interazione tra il raggio del laser industriale e il materiale è minimo e l'estrattore, se dotato, emette un discreto soffio.

- Alta precisione: produce una marcatura delicata e precisa, perfettamente adatta a caratteri piccoli, loghi e codici 2D di dimensioni molto ridotte. Ideale per l'industria medica.

- Velocità molto elevata: questo è il metodo di tecnologia di marcatura diretta dei pezzi più veloce rispetto ad altri.

- Diversi effetti di marcatura a seconda del tipo di pezzo, delle vostre esigenze e dei vostri progetti.

- Non sono necessari materiali di consumo.

Tuttavia, la tecnologia laser può presentare alcuni limiti per la DPM:

- Prezzo: l'investimento iniziale è superiore a quello di una macchina dot peen o scribing.

- Sicurezza del laser: un raggio laser è potente e può essere pericoloso per gli operatori. È essenziale installare un sistema di sicurezza adeguato e approvato. Gravotech offre scatole di protezione (LW2) o tunnel di protezione (Mini-inline) per aggiornare il vostro laser integrato dalla Classe 4 (pericoloso e gli operatori devono essere dotati di DPI) a un laser industriale di Classe 1 (protezione totale).

- Impostazione: il laser è uno strumento molto versatile e complesso. È necessaria una formazione per far funzionare la macchina e impostarne i parametri. Tuttavia, una volta configurata la marcatura, l'incisore laser industriale può essere azionato da qualsiasi operatore.

Marcatura a micropunti

Le marcatrici a micropunti per la marcatura a punti utilizzano una tecnica di incisione meccanica che deforma il materiale di un pezzo in un'impronta per marcarlo con una rottura minima (niente calore, niente trucioli perché il materiale viene spinto indietro e quindi nessuna variazione di peso).

L'identificazione industriale del pezzo avviene grazie a uno stilo vibrante la cui punta colpisce la superficie del pezzo tramite un meccanismo pneumatico o elettromagnetico. La punta oscilla ad alta frequenza, tra 1 e 300 volte al secondo.

Lo stiletto si muove su un'area di marcatura di dimensioni variabili, a seconda del tipo di sistemi di marcatura industriale utilizzato.

Questa tecnologia è stata inventata dai nostri esperti di Gravotech (Technifor) quasi 40 anni fa ed è ora utilizzata in tutto il mondo! Alcune delle nostre marcatrici a micropunti funzionano ininterrottamente sulle linee di produzione da decenni...

Pneumatico:

La marcatura pneumatica a punti utilizza l'aria compressa. Come un piccolo martello pneumatico, la punta dello stilo colpisce il pezzo e viene riportata nella posizione iniziale da una molla. La frequenza di oscillazione è molto elevata, compresa tra 150 e 300 Hertz (da 150 a 300 impatti al secondo). Si tratta quindi di una tecnologia di marcatura diretta dei pezzi molto veloce.

Elettromagnetico:

Le marcatrici a micropunti elettromagnetiche utilizzano un potente elettromagnete controllato elettronicamente. A ogni impulso elettrico, la punta dello stilo viene spinta violentemente verso il pezzo per creare un impatto netto e profondo, per poi tornare alla posizione iniziale grazie a una molla. La frequenza di impatto può variare da 1 a 40 Hertz (da 1 a 40 colpi al secondo) a seconda dell'effetto desiderato.

SCOPRITE LE NOSTRE MACCHINE A MICROPUNTI

La marcatura a micropunti è la tecnica più utilizzata per la direct part marking (DPM):

- Permanente: marcatura ad alta risoluzione facilmente leggibile dall'uomo e altamente resistente all'usura.

- A prova di falsificazione: marcatura molto profonda (fino a 0,5 mm nell'acciaio).

- Marca ma non altera: questa tecnologia di marcatura comprime il materiale senza alterare le proprietà del pezzo, riducendo così il rischio di rotture e variazioni di peso. Questi ultimi vantaggi sono fondamentali nel settore aeronautico e aerospaziale.

- Versatile: questa tecnologia può essere utilizzata su un'ampia varietà di materiali (metalli, plastiche) e su pezzi di forme e dimensioni diverse.

- Robusto: le nostre macchine sono progettate per durare decenni e operare negli ambienti più difficili.

- Economico: nessun materiale di consumo o prodotto di pulizia dannoso per l'ambiente.

La micropercussione è la soluzione più comune per marcare pezzi industriali, ma presenta anche alcuni limiti:

- Marcatura non contrastante: l'incisione meccanica deforma il materiale e crea una marcatura in rilievo senza aggiungere o cambiare colore.

- Livello di rumorosità: è superiore a quello di altri sistemi di marcatura, come le soluzioni a graffio o gli incisori laser industriali, soprattutto per i pezzi metallici e/o cavi di grandi dimensioni.

- Sostituzione dello stiletto: lo stiletto e la sua punta possono usurarsi più o meno rapidamente a seconda dei materiali, del tipo di marcatura e della frequenza di utilizzo.

- Poco delicati: veloci e precisi, i sistemi di marcatura industriali a micropunti non sono molto delicati. Se però la priorità è quella estetica, il laser è più appropriato.

Marcatura a graffio

Sistemi di marcatura industriale utilizzano una punta di carburo o di diamante per creare una marcatura continua, pulita ed estetica. La punta scivola e graffia il pezzo lasciando un segno permanente, profondo e chiaramente leggibile.

La tracciatura a graffio è una tecnologia di identificazione industriale dedicata al metallo: può essere utilizzata su un'ampia varietà di parti metalliche come alluminio, ottone e rame, nonché materiali duri come acciaio e acciaio inossidabile.

I sistemi di marcatura a graffio offrono anche un altro importante vantaggio: rimanendo in continuo contatto con i pezzi, il processo di identificazione industriale dei pezzi è molto più silenzioso rispetto a quello a micropunti, che colpisce i pezzi. La tecnologia a graffio è quindi consigliata per i materiali che risuonano, come le lamiere e i pezzi cavi.

La marcatura a graffio presenta molti vantaggi per la direct part marking:

- Più silenzioso: il marcatore a graffio offre il vantaggio di essere una soluzione per l'identificazione a basso rumore perché la punta scivola sul materiale, a differenza della soluzione a micropercussione.

- Basso consumo di aria compressa: rispetto a una marcatrice a micropunti.

- Precisi ed estetici: i nostri sistemi di marcatura industriale sono dotati di una guida a doppia rotaia di altissima qualità e di una trasmissione a vite a ricircolo di sfere per garantire una marcatura pulita e di alta qualità su tutti i pezzi.

- Leggibile: scansione OCR (Optical Character Recognition) facile e veloce di codici e marcature 2D.

- Esperto di metallo: marcatura possibile su tutti i pezzi industriali, dai metalli teneri a quelli molto duri.

La macchina a graffio ha pochi svantaggi per le esigenze del DPM, ma ce ne sono due da considerare:

- Serraggio: il pezzo deve essere tenuto fermo per poter essere marcato correttamente. In alcuni casi, il bloccaggio del pezzo è necessario per la sua fabbricazione (saldatura, stampaggio, ecc.), il che facilita la successiva procedura di marcatura.

- Sostituzione dello stilo: a seconda del materiale, del tipo di marcatura e della frequenza di utilizzo, lo stilo e la sua punta possono usurarsi più o meno rapidamente.

Il nostro macchinario per direct part marking

Sistema laser integrato per marcare e incidere su tutti i metalli.

Laser FIBRA

Sistema laser integrato per la marcatura di alta qualità su plastica e metalli.

Laser hybrid

Sistema laser integrato per la marcatura a freddo e di alta qualità su plastica e metalli preziosi.

GREEN laser

Sistema laser integrato per la marcatura di materiali organici.

CO2 laser

Stazione di marcatura micropercussione indipendente.

IMPACT

La marcatrice a micropercussione elettromagnetica più precisa e costante.

XF510M

La marcatrice pneumatica a micropercussione più veloce.

XF510p

Sistema di marcatura a micropercussione profondo e permanente.

XF530 p/m

Altre tecnologie di marcatura diretta dei pezzi

Marcatura di etichette su componenti industriali

La marcatura delle etichette prevede la stampa di informazioni su un'etichetta e la sua successiva applicazione su un pezzo.

Questa soluzione per l'identificazione è particolarmente adatta alla marcatura temporanea o all'identificazione di parti non visibili al cliente finale, come quelle all'interno di un veicolo.

Storicamente utilizzato per identificare le parti in plastica, questo metodo tende ad essere meno utilizzato a favore di tecniche di marcatura permanente più compatibili con gli attuali requisiti di sicurezza, controllo qualità e classificazione.

I vantaggi di questo tipo di marcatura per la marcatura diretta sui pezzi:

- Semplicità: Questo processo è facile da impostare e da utilizzare. Non richiede macchinari costosi.

- Leggibilità: I codici Datamatrix o a barre stampati sono facilmente leggibili grazie alla stampa nera a contrasto su sfondo bianco.

- Economico: Questo tipo di macchina e di lettore di codici è molto conveniente.

I limiti della marcatura per etichetta:

- Marcatura non permanente: il suo uso è limitato all'identificazione nello stabilimento di produzione o quando un pezzo è protetto durante il periodo di utilizzo.

- Durata di vita limitata: non è adatto per il monitoraggio della qualità, ad eccezione dei componenti collocati all'interno di un veicolo nell'industria automobilistica. Per rimanere leggibile, l'etichetta non deve essere alterata nel tempo.

- Meno versatile: l'applicatore di etichette è meno affidabile di un dot peen o di un marcatore laser e non è adatto a tutti i pezzi.

- Adesione limitata: L'etichetta aderisce poco alle superfici oleose o ruvide.

Marcatura a getto d'inchiostro

La marcatura a getto d'inchiostro consiste nell'utilizzare una testina di stampa a getto d'inchiostro per marcare direttamente il pezzo.

Meno efficiente e affidabile di altre soluzioni per l'identificazione, questa marcatura è la meno utilizzata in campo industriale.

È piuttosto consigliato per la marcatura di imballaggi in cartone e di alimenti.

I vantaggi della marcatura a getto d'inchiostro per la DPM:

- Prestazioni elevate: gli inchiostri aderiscono a un'ampia gamma di materiali.

- Efficiente e versatile: un macchinaeio per direct part marking a getto d'inchiostro marca materiali morbidi o duri.

- Alta velocità di marcatura: l'inchiostro viene applicato rapidamente sul pezzo da marcare.

- Marcatura al volo: possibilità di marcare su parti in movimento.

- Durevole: Migliore conservazione rispetto all'etichettatura.

I limiti della marcatura a getto d'inchiostro per la direct part marking:

- Costo elevato: il costo del funzionamento e dei materiali di consumo (inchiostro, solventi) è piuttosto elevato.

- Manutenzione: questo sistema di marcatura richiede una manutenzione molto frequente.

- Bassa risoluzione: rispetto alla marcatura laser.

- Marcatura non permanente: sbiadisce nel tempo.

La marcatura tradizionale tramite timbro

La marcatura a timbro è un semplice sistema di marcatura dei pezzi. Si utilizza un utensile metallico per imprimere un carattere (lettere, numeri, ecc.) su parti in metallo, plastica o cartone. È possibile trovare anche macchine timbratrici a leva che facilitano la marcatura.

La velocità di esecuzione, la profondità di marcatura e il basso costo sono vantaggi innegabili. Tuttavia, l'usura degli stampi è più importante e questa soluzione per l'identificazione manuale esclude qualsiasi nozione di uniformità e conformità agli standard di marcatura.

N.B.: Esistono alcune marcatrici automatiche che consentono la marcatura incrementale, ma la loro complessità e la bassa produzione non le rendono la scelta ideale per le aziende.

I vantaggi della marcatura a timbro

- Semplice ed efficace: posizionare la matrice e colpirla con un martello per marcare il pezzo.

- Marcatura unica e profonda: la matrice e il suo simbolo marcano anche i metalli più duri.

- Velocità: la marcatura di una breve sequenza di caratteri è veloce, soprattutto perché esistono modelli per le matrici.

- Costo contenuto: la semplicità della macchina per la marcatura diretta dei pezzi e l'assenza di elettronica la rendono una soluzione molto conveniente.

I limiti delle stampigliatrici

- Sostituzione delle matrici: queste possono essere sostituite frequentemente, poiché le matrici si danneggiano ad ogni utilizzo.

- Incremento difficile: è un sistema incrementale per serie medie è meccanicamente complesso e costoso.

- Bassi tassi di produzione: il lato manuale e l'incremento difficoltoso non consentono ritmi di produzione elevati.

- È richiesto un operatore: Richiede l'intervento umano (standardizzazione limitata delle marcature) o una macchina complessa da implementare.

Marcatura elettrochimica

Progettata per marcare parti metalliche di varie dimensioni e forme, la marcatura elettrochimica consiste nel trasferire un disegno su uno stencil su un determinato pezzo. A seconda dello stencil, l'identificazione industriale del pezzo è più o meno rapida.

Lo stencil viene quindi stampato con una stampante termica e immerso in un elettrolita prima di essere posizionato sul pezzo. La testa di marcatura portatile, collegata a un generatore, viene quindi applicata allo stencil con un movimento avanti e indietro, erogando una bassa corrente. Questa corrente, in combinazione con lo stencil e l'elettrolita, lascia un segno nero ad alto contrasto sul pezzo.

I vantaggi della marcatura elettrochimica

- Poco costoso: con questo macchinario per direct part marking non è costoso per realizzare marcature su metalli ferrosi.

- Non modifica il materiale: la struttura o la forma del materiale non viene alterata, poiché la marcatura si forma sulla superficie.

- Marcatura precisa: capacità di marcare con precisione codici 2D, numeri/testi e loghi.

- Ottimo contrasto: la marcatura è nera e molto visibile sul metallo.

- Veloce: è sufficiente passare la testa di marcatura due o tre volte.

I limiti della marcatura elettrochimica

- Non molto versatile: segna solo metalli conduttivi.

- Installazione laboriosa: ogni marcatura richiede il proprio stencil stampato, l'assemblaggio della testa di marcatura e l'applicazione dell'elettrolita.

- Bassa produzione: ogni marcatura viene eseguita a mano e richiede un proprio stencil.

- Complesso: l'elettrolita o lo stencil devono essere ben posizionati sul pezzo (come se fossero posizionati a mano).

- Molti materiali di consumo: stencil, elettrolita liquido, neutralizzatore, feltro per la testa di marcatura, O-ring...

Marcatura con penna da incisione

Una penna per incisione è un sistema di marcatura industriale portatile per la marcatura rapida di parti di varie dimensioni.

A seconda del mercato, questa macchinario per direct part marking scava nel materiale con la sua punta diamantata rotante, oppure colpisce e deforma la superficie del pezzo (dot peen successivo) con una punta in metallo duro.

Questa marcatura, poco ingombrante e più orientata alle aziende che personalizzano gli oggetti, viene utilizzata nelle industrie per contrassegnare strumenti o attrezzature.

La penna per incisione è disponibile in versione pneumatica o elettrica. È una macchina semplice e a basso costo.

I vantaggi della marcatura con una penna per incisione:

- Conveniente: il sistema di marcatura è semplice e quindi accessibile.

- Facile da usare: basta collegare e accendere la penna per incisione per iniziare a marcare.

- Veloce: per segnare e scrivere lettere piccole.

- Portatile: le sue dimensioni ridotte e la forma affusolata lo rendono facile da trasportare in una cassetta degli attrezzi.

I limiti della marcatura con una penna da incisione:

- Nessuno standard: poiché la marcatura viene effettuata a mano, è impossibile seguire gli standard di marcatura industriali.

- Bassa produzione: questo macchinario per direct part marking per la marcatura diretta dei pezzi non è adatto alle medie e grandi produzioni, poiché l'incisione viene eseguita a mano.

- Usura della punta: la punta deve essere sostituita periodicamente, poiché si consuma ad ogni utilizzo.

|

Ottenete la nostra tabella comparativa dei metodi DPM |

|---|